2025-04-16

0隨著5G、AI技術和(hé)智能(néng)設備的不斷發(fā)展,一體成型電感的需求量也不(bú)斷增加。如傳統服務器主板一體成型電感數(shù)量一般在(zài)40-50顆,而AI服務器主板一體成型電感數量一般50-100顆,個別服務器使用量超過200顆;新能源汽車隨(suí)著功能(néng)的增加,一體成型電(diàn)感的用量也達到(dào)80-100顆甚至更多,並且這種用量增加的趨勢還在持續。

龐大的(de)一體成型電感(gǎn)用量,也對一體成型電感的生產工藝提出了新的挑戰和要(yào)求。《磁性元(yuán)件與電源(yuán)》采訪了深圳市星特科技股份有限公司(下稱“星特科(kē)技”)電感(gǎn)事業部總監(jiān)李昌勝,共同探討小型化趨勢下一(yī)體成型電感對自動化設備的要求。

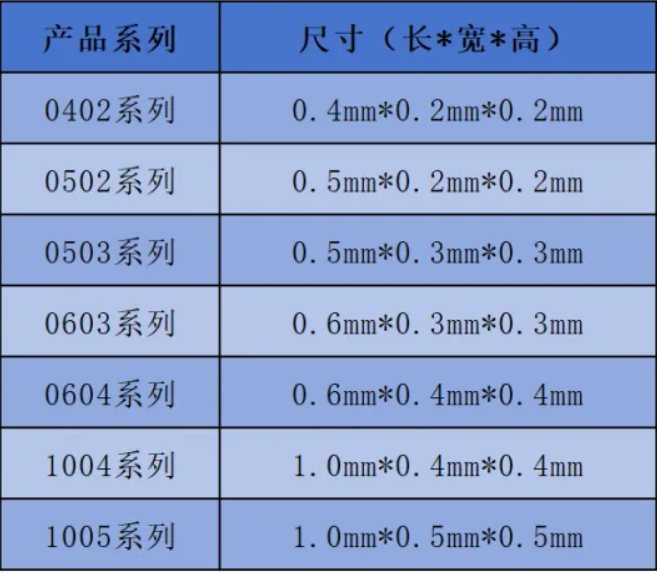

據(jù)了解,目前服務器領域的一體成型電(diàn)感(gǎn)主要還是采用傳(chuán)統的冷(lěng)壓工藝,常見尺寸包括(kuò)一體成型電感常見的尺寸包括以下幾種:

國內如順絡電(diàn)子、麥捷科技等企業在一體(tǐ)成(chéng)型電(diàn)感領域已取得一定進展,具備(bèi)相關生產能力,並在一定程度(dù)上替代了線藝術、TDK等(děng)進口品牌。

據李昌勝介紹,目前一體成型電感已基本實現自動化,整體自動化率高達95%以上(shàng)。

此外,目前以順絡(luò)電子、麥捷科技為代(dài)表的國內(nèi)龍頭企業,其一體成型電(diàn)感生產設備國產化率已突(tū)破70%。

但電子設備不(bú)斷向薄型化、小型化方向發展,對一體成型電感產品的性能要求也日益提高(gāo),傳統(tǒng)冷(lěng)壓(yā)工藝(yì)逐漸接近一體(tǐ)成型電感物理(lǐ)尺寸的極限。

隨著一體成型電感(gǎn)小型化趨勢(shì)加劇,傳統工藝缺(quē)陷逐漸顯現。

一是(shì)一體成型電感粉料依(yī)舊沿用傳統工(gōng)藝,料片與導(dǎo)線架焊接,焊點(diǎn)容易出現短(duǎn)路、開路問題;

李昌勝告訴《磁性元件與電源》:“采用冷壓工藝(yì)的一體(tǐ)成型電感,最小尺寸一般隻能做到04係,如0402(長0.4mm,寬0.2mm,高0.2mm)等,更小(xiǎo)的尺寸隻(zhī)能采用其他工(gōng)藝(yì)路(lù)線,如熱壓工藝。”

一體成型電感產(chǎn)品的迭代,也讓自動化設備進入(rù)升級周期。

為了解決(jué)傳統冷壓工藝點焊的短路、開(kāi)路和效(xiào)率低的問題,業界也開始不斷嚐試其(qí)它製造工藝。

李昌勝(shèng)告訴《磁(cí)性元件與(yǔ)電源》,“激光點(diǎn)焊主要是設備成(chéng)本較(jiào)高,國內的(de)激光點焊替代產(chǎn)品(pǐn)成(chéng)本(běn)比電阻點(diǎn)焊設備約高了3-4倍。”

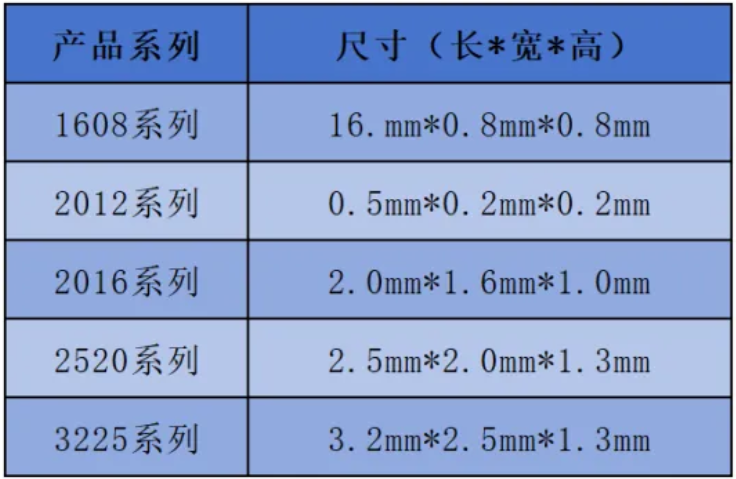

為了解決這一(yī)痛點問題,星特科技結合市場需求(qiú),針對性(xìng)地研發了 1608、2012、2016、2520、3225等係列的T-core小型電感熱壓整線解決方(fāng)案(àn),完整(zhěng)覆蓋從(cóng)從粉(fěn)料(liào)加(jiā)工到熱壓成型(xíng)的全(quán)部工序。

星特科技可支(zhī)持的T-core小型電感熱壓整線解決方案

李(lǐ)昌勝提到,T-core熱壓整線解決方案之所以能夠解決激光點焊的痛點問題,就是因為新開發(fā)的T-core產品采用了熱壓工藝,取消了導線架,也就是取消了點焊這一(yī)工(gōng)序,銅線纏(chán)繞冷壓後的磁芯,繞線成品外觀後(hòu)直接(jiē)植入(rù)模具和粉材結合。”

這種整線解(jiě)決方案,其最大優勢是(shì)幫助電感(gǎn)企業實現從冷壓到熱壓工藝的絲滑過渡。

小顆類(lèi)一體成型電感設備投資(zī)金額大一直是電感企業的一大痛點,“叼嘿视频的設備相比於國外進口設備,成本方麵有30%-50%的優勢(shì)。”李昌勝如此說道。

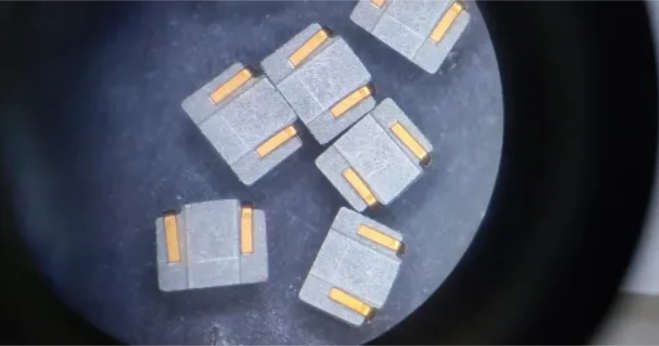

星特科技2012係(xì)列T-core小型電(diàn)感設備製成樣品

隨著國內自動化設備的快速發展,國產一體(tǐ)成型電感設備在尺(chǐ)寸加工(gōng)精度上已取得顯著進步,湧現了一大批像星特科技一樣的優秀設備企業。未來,隨著加工精度方麵的進一步提升,國產設備性價(jià)比和(hé)售後服務等方麵的優勢將(jiāng)愈發明顯,推動國產化程度再上新(xīn)的台階。